Me voici enfin de retour sur cette fabuleuse aventure qu'est la construction du Focke-Wulf 190.

Je pense que cette nouvelle étape permettra d'illustrer les ambitions initiales qui étaient caractérisées par ces mots "le plan Vailly Aviation laisse une grande liberté quant à la correction du design".

Par les mots "correction du design" j'entendais, à l'époque, "légère correction du design", c’est-à-dire une correction mineure, de forme.

Cependant en analysant le design du fuselage de Roy Vaillancourt, il s'est avéré que la légère correction correspondait à des corrections majeures.

En effet, en design maquette, il arrive que l'on manque d'informations ou de vues, une zone d'ombre s'installe alors sur le designer. Alors, la tentation est grande de faire marcher son imagination et ainsi inventer des formes qui paraissent (mais ne font que paraître) les plus appropriées.

Quand on observe la maquette résultante, il est parfois difficile d'interpréter une variation de forme, on se dit, en comparant le grandeur et la maquette, que quelque chose ne va pas, que les formes sont quelques-peu différentes sans pour autant être en mesure de quantifier ces différences.

Je pense que Roy est passé par cette phase d'imagination car le delta entre le grandeur et les plans est parfois gigantesque. Ou alors, sa recherche de l'optimisation interne a influencé les formes externes ?

Face à cette situation, j'ai investigué et j'ai surtout comparé. La première chose à faire était alors de récupérer un maximum de vues d'époque, de portions de plans originaux, de photographies et de les classer par version d'appareil afin d'éviter bien des pièges dans lesquels tombent les novices.

Quelle tâche ! Et que de temps consacré ! Quand la passion est là, on ne compte plus...

J'ai tout d'abord investi dans deux nouveaux ouvrages dignes de ce nom :

Focke-Wulf FW190, Volume One, 1938-1943

Richard Smith et Eddie J. Creek

Classic Publications

Focke-Wulf FW 190, Volume Two, 1943-1944

Richard Smith et Eddie J. Creek

Classic Publications

Ces deux ouvrages, en langue anglaise, sont ce que l'on qualifierait de "Bible du FW 190". Un troisième volume est également disponible mais couvre plus les années 1944 - 1945 et par conséquent les versions post A8, ce qui est hors scope pour cette construction.

J'ai ensuite bouquiné…

J'ai identifié les corrections à envisager…

J'ai vérifié l'impact de ces corrections sur le plan de Roy...

J'ai…

… pour arriver à la conclusion qu'il fallait concevoir intégralement un nouveau design et un plan associé.

Cependant, ayant déjà réalisé une version de l'aile Vailly Aviation (je la qualifie de version car elle dispose déjà de modifications majeures), il me fallait l'intégrer dans ce nouveau design qui impose la compatibilité suivante :

- Compatibilité de forme du profil de la nervure d'emplanture qui est non-conforme avec le profil Focke-Wulf (cette légère non-conformité est sans impact sur le visuel).

- Compatibilité de l'incidence qui va de pair avec le profil (cette légère non-conformité est sans impact sur le visuel).

- Compatibilité de dièdre, qui lui est bien conforme avec le design Focke-Wulf

- Compatibilité de fixation 3 points

- Globalement, compatibilité d'implantation de l'aile dans le fuselage.

Sans oublier de conserver la compatibilité avec les éléments déjà acquis :

- Train d'atterrissage arrière associé à sa roulette de queue (Sierra Giant)

- Capot moteur (Vailly Aviation)

- Capot des canons de 30 mm (Vailly Aviation)

- Verrière (Vailly Aviation)

De la méthode et de l'innovation

Je suis donc parti de zéro, enfin presque, puisqu'il a fallu rafraîchir mes connaissances en dessin industriel des années 1980. C'est fou comme ça revient vite !

Le plan sera en 2D car c'est le plus approprié pour la réalisation. En effet, la 3D n'apporte rien de plus aux aéromodélistes qui sont habitués à ce mode de fabrication.

Le procédé de dessin que j'ai utilisé exploite des outils vectoriels afin de permettre un changement d'échelle ultérieur, agrandissement ou réduction.

Le design devra disposer d'une rigidité exemplaire et d'un poids contenu.

Les profils de 1937 serviront de référence.

J'ai, tout d'abord, récupéré les profils 2D du tronçon central réalisés par l'équipe Foche-Wulf en 1937 :

|

| Ici la partie haute des profiles externes 2D superposés du fuselage. |

|

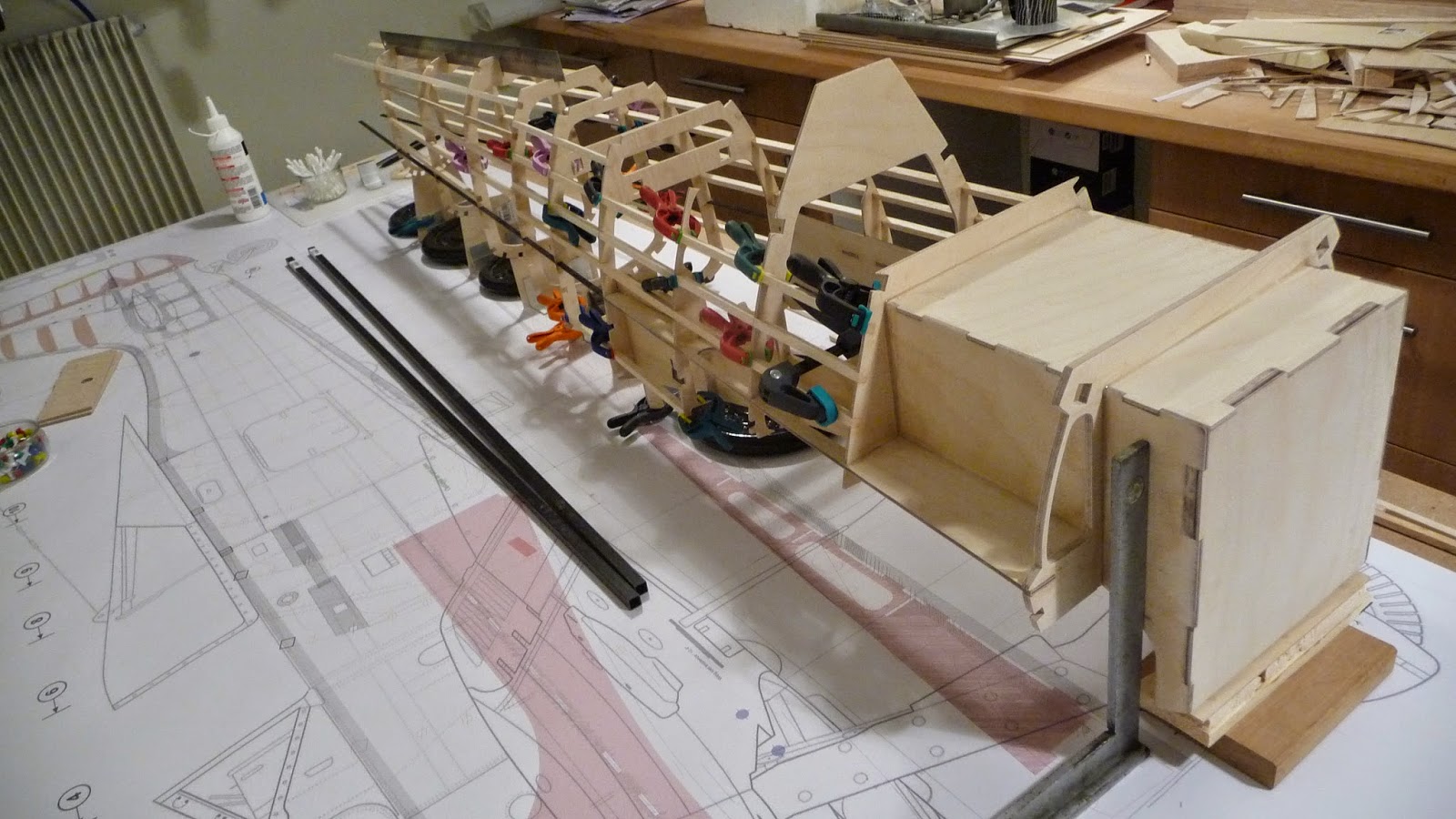

Le tronçon central du fuselage en phase d'intégration.

Usine de Brême, Allemagne 1939. |

|

Les profils externes en cours de dessin.

La précision est de rigueur ! |

J'ai ensuite choisi puis redessiné les profils externes :

Puis de dessiner les profils des couples internes en réservant 2,5 mm de coffrage externe, qui au final sera ramené à ~2 mm par ponçage progressif vers la queue de l'appareil :

|

| Les profils des couples internes, toujours de la partie haute du fuselage. |

Cette phase étant terminée, il me fallait idéalement récupérer une vue de côté toujours de l'équipe Focke-Wulf de 1937 afin de localiser les sections le long du tronçon :

|

| Localisation des sections (coupes) de long du fuselage. |

|

On retrouve ces mêmes sections sur le plan d'origine (la cloison pare-feu est à gauche).

Sections de 1 à 8 (numérotées en haut) et les trous de fixation des profils de jonction d'aile (en bas). |

Pour compléter, j'ai récupéré une photographie, prise de côté et d'assez loin afin d'annuler les déformations optiques, de l'unique FW 190 original volant de nos jours et intégralement restauré, le FW 190-A5 N19027 de la Flying Heritage Collection :

Même le moteur est d'origine, un BMW 801 et le tout est dans un parfait état de vol. Je serais bien parti aussi sur la réalisation d'un grandeur mais là je pense que le temps et surtout le budget n'aurait pas suivi ! :) Tout compte fait l'échelle 1:4.5 est un bon compromis …

La phase suivante consiste à créer les couples et à les positionner en respectant la position des sections du design Focke-Wulf :

|

| Design des couples internes. |

Une cellule frontale en structure composite et platines fonctionnelles

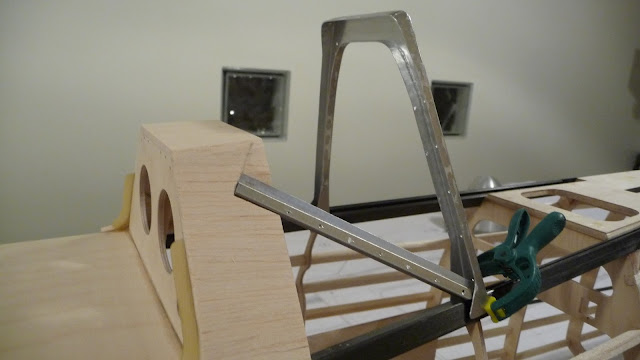

Ensuite on passe à la création de la structure longitudinale, très orientée "carbone" pour la rigidité.

J'ai tenu à intégrer dans le design les longerons à glissière, pour la verrière, conformément à l'original. Les côtes et inclinaisons sont respectées :

|

La partie apparente des glissières.

Usine de Brême, Allemagne 1939. |

|

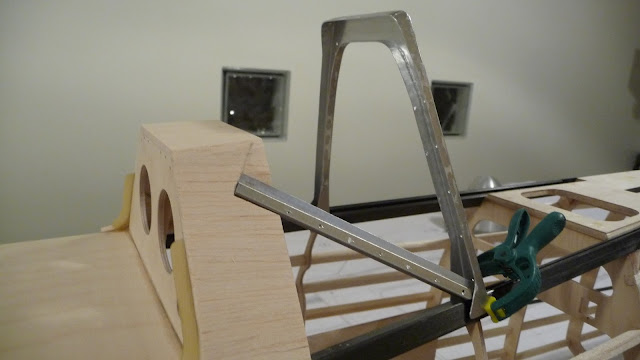

Les glissières de verrière (2 à l'avant et 1 à l'arrière en position centrale) sont ici intégrées dans le fuselage.

Ces glissières constituent de véritables longerons comme dans le design Focke-Wulf de 1937.

Notez l'inclinaison des glissières latérales, les carrés noir dans la partie haute des couples |

J'ai ajouté 2 longerons internes, judicieusement positionnés, afin de :

- Renforcer longitudinalement la "cellule" interne, sur laquelle se trouve à l'avant la cloison pare-feu.

- Fournir des points de fixation pour le système de maintien du réservoir.

- Apporter un support à la platine du futur poste de pilotage qui sera ainsi, si possible, amovible.

- Apporter un support à la platine technique RC qui sera ainsi, si possible, amovible.

- Les platines internes contribueront à la rigidité de l'ensemble.

|

On retrouve ici la cellule frontale sur laquelle sont intégrés des longerons en carbone.

La cloison pare-feu (à gauche) intègre ces longerons.

Notez, en bas en bleu, l'extrados de la nervure d'emplanture de l'aile.

On voit ici que la position de la cellule dans le fuselage tient compte du dièdre de l'aile. |

J'ai ajouté deux structures sandwich latérales destinées à la rigidité longitudinale horizontale de part et d'autre de la cellule interne et sur le même plan que les longerons de platines. Ces structures s’emboîtent aux couples avant pour un parfait maintien et une construction facilitée (j'espère vous confirmer ce point après la réalisation !).

|

| Une structure sandwich latérale, vue de dessus. |

Des ceintures en carbone

Sur le plan horizontal, j'ai ajouté, pris en sandwich avec les structures latérales, des longerons fins en carbone afin d'apporter :

- Une ceinture longitudinale renforcée sur le plan horizontal

- Un gain de poids versus des longerons en pin

- L'unicité : La structure latérale associée à son longeron fin forment une pièce sandwich/composite unique CTP/carbone

|

| L'âme centrale du sandwich avec sa réservation (en haut à droite) pour l’emboîtement du longeron fin en carbone. |

- Sur le côté gauche du fuselage, une découpe dans le longeron fin permettra la réalisation de la trappe latérale

|

| La découpe dans le longeron fin carbone pour la réalisation de la trappe latérale gauche. |

Sur le plan vertical, j'ai ajouté, des éléments de structure en carbone afin d'apporter :

- Une ceinture longitudinale renforcée sur le plan vertical englobant l'empennage vertical

- Une référence "en matériau dur" pour définir le profil haut du fuselage entre la verrière et l'empennage vertical. Cela facilitera la mise en forme finale.

|

| Structure haute en carbone. |

Les deux ceintures constituent un élément de jonction ferme entre la cellule frontale et la cellule de queue.

Une cellule de queue en structure composite

J'ai créé une cellule de queue en carbone destinée à :

- L'intégration du train arrière Sierra Giant et de sa roulette de queue dans de bonnes conditions (espace confiné).

- Recevoir fermement l'empennage horizontal.

- Alléger l'arrière train de la bête.

- Les charnières, également en carbone, font partie intégrante de cette structure avec une fixation 3 points comme l'original.

- Permettre la réalisation de la trappe triangulaire latérale gauche de l'empennage vertical.

|

La cellule de queue en carbone.

Notez la fixation de l'empennage horizontal ainsi que le passage de l'axe de la profondeur. |

Une dérive exemplaire

|

| Vue de la dérive en cours de design avec le plan original Focke-Wulf en calque de fond. |

J'ai créé une dérive parfaitement conforme au grandeur. Cette dérive dispose :

- D'une fixation 3 points.

- D'un axe la rendant amovible.

- D'un profil avant s'intégrant parfaitement au fuselage, comme le grandeur !

Un design disponible

La réalisation de ce fuselage me permettra, dans un premier temps, de valider les réflexions et choix opérés pendant l'étude et la réalisation de ce nouveau design.

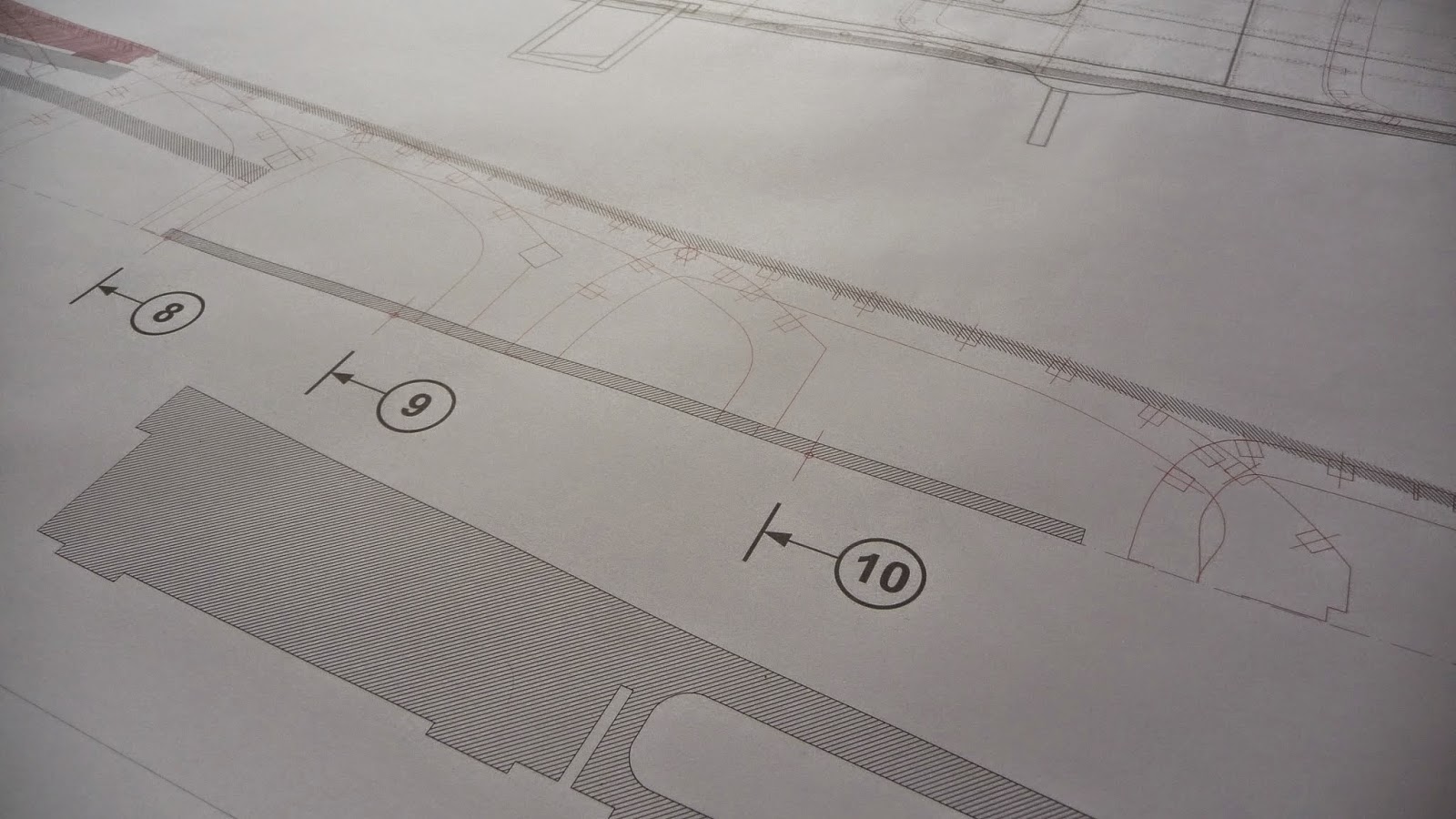

|

| Le plan résultant dans sa première release (0,9 * 2,5 m). |

Découpage des pièces en carbone ou en époxy fibré carbone.

Assemblage de précision et collage à l'Araldite.

Le tout parfaitement d'équerre !

Le résultat !

Le résultat !

On retrouve l'objectif visé :

- L'espace libéré afin de recevoir le train arrière escamotable

- Le gain de poids incontestable

J'ai oublié de peser cette cellule avant de l'intégrer au fuselage mais je peux vous assurer qu'entre les mains elle était bien légère.

|

| La dernier couple en carbone destiné à recevoir la roulette de queue. |

La verrière fixe

Le design Focke-Wulf pour sa version A8

|

| Châssis de la verrière fixe en aluminium moulé |

Tout repose sur une pièce maîtresse qui est un châssis. Plusieurs versions ont été imaginées par les ingénieurs de Focke-Wulf, de l'assemblage de tôles à une version intégralement moulée. Le FW 190 - A8 disposait de la version moulée qui a d'ailleurs été reprise pour les versions ultérieures jusqu'au FW 190 - Dora.

Voici les plans d'origine ainsi qu'un exemplaire le la pièce :

|

| Plan du châssis |

|

| La verrière fixe implantée sur le châssis |

Sur cette base, la verrière ainsi que le tableau de bord sont implantés comme le montre les plans suivants. Le design d'origine est intégralement repris en respectant chacune des côtes afin de l'intégrer dans le plan suivant :

|

| Intégration de l'ensemble dans notre plan |

|

| Pièces à découper dans du CTP aviation et fibre de verre |

Les pièces en sont extraites en prévision des futures découpes.

|

| Pièces de la verrière à façonner dans une feuille d’aluminium |

|

| Point de fixation du montant de pare brise gauche. Notez le profil général de la pièce. |

Découpe, façonnage & assemblage

|

| ... et vu de dessus. |

|

| Assemblage et encollage du châssis... |

|

| Autre vue, châssis terminé. |

|

| Collage des butées du capot supérieur (canons de 30 mm et compartiment des boîtiers électriques). |

|

| Découpe du profil de verrière avant. |

|

| Un peu de tôlerie ! Avec un profil en CTP, ça va tout seul ! |

|

| Les trous étaient, bien sûr, percés avant pliage. |

|

| Non non ! Nous ne sommes pas 1942 mais bien en 2018 avec une échelle de 1:4,5. |

|

| Voilà le résultat... parfaitement à l'échelle ! |

|

| Le pièce provisoirement en place. |

|

... avec un peu de comparaison

avec un modèle d'origine retrouvé

en Norvège dans les années 1970

(de mémoire, après fonte d'un glacier). |

|

Essai de pliage dans une feuille d'aluminium

du profil de support d'accueil des glaces latérales.

Le dessins en bleu précise le profil d’accueil et le flasque externe. |

|

| Ajout du coffrage externe, équivalent "épaisseur" au coffrage du fuselage... |

|

| ..., sous presse... |

|

| ...et, une fois terminé. |

|

| Positionnement du support d'accueil de glace latérale. Remarquez l'entaille faite au châssis comme sur la pièce grandeur ci-dessus. |

|

| Vu de 3/4 arrière... hummm... c'est bon l'aéromodélisme ! |

|

Les montants du par-brise blindé sont en aluminium plein,

c'est un peu lourd mais je ne peux pas faire autrement.

Les extrémités sont percées et taraudées afin

d’accueillir des tiges filetées de 2,5 mm collées au lock'it. |

|

La structure complète de la verrière fixe en place.

La planche de balsa de 2,5 mm (en bas à droite) simule l'épaisseur du coffrage du fuselage. |

|

Quel mixage de générations et d'échelles !

Plan d'origine 1941 (en fond) superposé des trais de dessin de "notre" design (en bleu et rouge) puis superposé par nos pièces d'aluminium fraîchement usinées à l'échelle 1:4,5 (premier plan). |

|

Les écrous des montants de par-brise.

Remarquez la pièce complémentaire, en aluminium, biseautée pour compenser l'angle "châssis versus montants"... |

|

| ... une autre vue. |

|

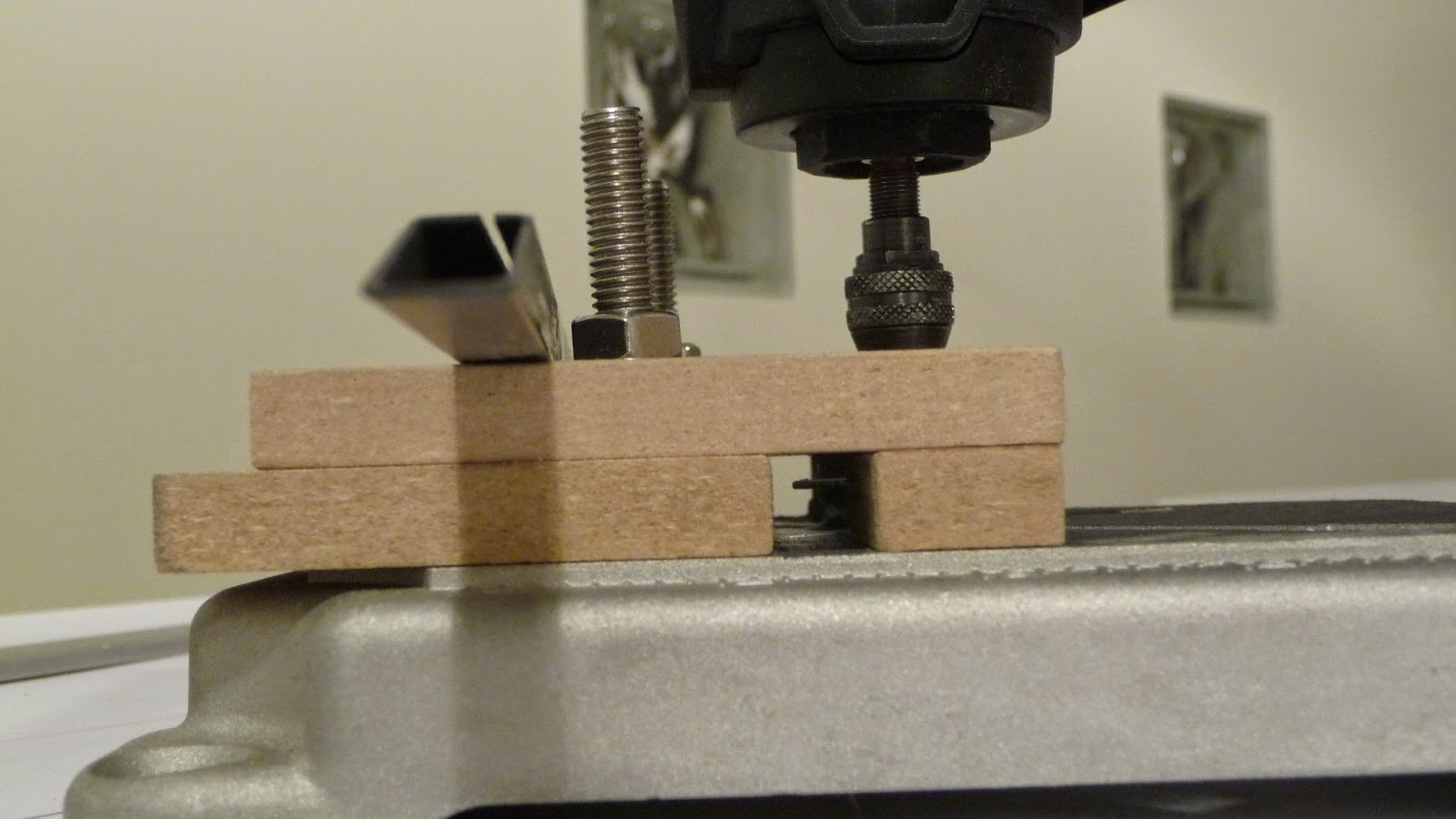

Préparation d'un outil de poinçonnage afin de mettre en forme

les garnitures latérales du par brise. |

|

| Mise en place de la tôle, prise en sandwich dans l'outil. |

|

| Forme du poinçon réalisé sur mesure pour l'occasion |

|

| ... BOOM ! ... |

|

| ... pas mal du tout comme résultat. |

|

| Puis une fois découpé, plié puis percé. |

|

| La pièce intégrée avec une glace latérale en bois ! |

|

Réalisation de pièces destinées à intégrer les écrous supérieurs des montants de par-brise.

Pièces en carbone / CTP |

|

| Une extrémité destinée à s'insérer dans le rail de la verrière mobile... |

|

| ... puis l'autre côté écrou... |

|

| ... on comprend mieux maintenant ! |

|

| L'écrou est parfaitement intégré. |

|

| Les deux pièces terminées... |

|

| ... puis intégrées. |

|

| Réalisation des garnitures latérales |

|

| Une vue détaillée. |

|

| Assemblage du montant et de la garniture par des vis / écrous de 1 mm en laiton. |

|

| Il n'y a plus qu'à poser la pièce sur le fuselage. |

|

| Vissage de la pièce sur la châssis. La joue en fibre de verre sera ultérieurement collée. |

|

| Découpe des glaces latérales dans du plexiglas de 2,5 mm d'épaisseur et réalisation du par-brise "blindé" via un mokup en balsa. |

|

| Le par-brise "blindé", composé de deux plexiglas de 2,5 mm d'épaisseur, séparé par une entretoise en balsa pour former une pièce de 10 mm d'épaisseur totale. |

|

| Les parties vitrées en place. |

|

| Il reste à mettre le vis sur cette face. |

|

| Vue de l'intérieur du cockpit. |

|

| Les finitions sont à la hauteur de mes attentes. |

Cela à nécessité pas mal d'ajustements des côtes du par-brise car ce dernier n'est pas fixé mais juste "bloqué" entre les différentes pièces d'aluminium. D'où l’intérêt de passer par un mokup.

Il reste à réaliser la pièce assurant la triple fonction :

- Face avant de pare-brise

- Charnière de capot de mitrailleuses

- Gouttière d'évacuation des eaux de ruissellement

Je parle de cette pièce :

La verrière mobile

To be done !

Les ouïes latérales

Le design reprend intégralement le principe des ouïes de ventilation moteur originales sur la base des plans Focke-Wulf.

Sur le haut du dessin, on retrouve les profils avant gauche et avant droit ainsi que la vue de côté gauche.

Sur le bas du dessin, il s'agit de la tôle d'aluminium à plat qui nécessitait un post-formage après découpe, certainement par emboutissage sur un gabarit.

J'ai expérimenté ce procédé qui mes semblait bien plus rapide à réaliser. J'ai utilisé une tôle de 0,5 mm d'épaisseur en aluminium. Mais le résultat était mitigé avec un effet d'élasticité prononcé qui empêchait une mise en forme efficace de la tôle. J'ai donc abandonné l'idée pour revenir à une réalisation avec châssis en bois et habillage en fibre de verre.

Comme à l'accoutumé, je passe par une réalisation des plans à l'échelle puis à la réalisation des pièces puis à l'assemblage / collage puis je finis par l'ajustage / finition.

|

| Le plan à l'échelle 1:4,5, remarquez les profils parfait avant et arrière (à gauche et droite). |

|

| "Les couples" du châssis en CTP aviation 5 plis de 2,5 mm. |

|

| Mise ne place et collage du châssis sur le fuselage pour assurer une mise en place ajustée. |

|

| Collage de l'habillage sur le châssis. |

|

| Découpe des ouïes dans une tôle d'aluminium, côté pile... |

|

| ... et côté face. |

|

| Cintrage de la pièce, côté biellette de commande... |

|

| ... puis côté opposé. |

|

| Autre vue côté face |

|

| Pliage de la biellette. |

|

| La pièce en place. |

|

| Une des ouïes en place. |

|

| Vue supérieure. |

|

| Vue avant avec son entrée d'air. |

|

| Les trois ouïes ajustées. |

|

| Vue des trois biellettes. |

|

| Les formes supérieure et inférieure sur réalisées en balsa puis poncées à façon pour respecter parfaitement le profil souhaité. Conformité oblige ! |

|

| Vue intérieure par l'entrée d'air. Les trois biellettes sont en bas à gauche. Elle seront reliées à une tringlerie commandée par servo-moteur. |

|

| Vue avant. |

|

| Vue sur les ouïes ouvertes. |

|

| Les ouïes ouverte, vue de côté. |

|

| Les ouïes fermées, vue arrière. |

|

| La trappe ouverte, pivotant sur sa charnière inférieure. |

|

| Remarquez l'évolution de la forme du profil d'avant (premier plan) en arrière. |

|

| Vue de la face intérieure. |

|

| Vue intérieure, côté biellettes. |

|

| Vue arrière, ouïes fermées. |

Une vue de la platine recevant les servo-moteurs de dérive et de profondeur.

Une vue de la platine recevant les servo-moteurs de dérive et de profondeur.

Excelente trabajo caballero!!!

RépondreSupprimerBonjour !

RépondreSupprimerVendez vous les plans ?

Cordialement ! Jean.